Daftar Isi:

- Pengarang John Day [email protected].

- Public 2024-01-30 09:54.

- Terakhir diubah 2025-01-23 14:49.

Mengapa proyek tukang las spot lain?

Membangun tukang las spot adalah salah satu (bisa dibilang sedikit) kasus di mana Anda dapat membangun sesuatu untuk sebagian kecil dari harga versi komersial dengan kualitas yang sebanding. Dan bahkan jika membangun-sebelum-membeli bukanlah strategi kemenangan, itu sangat menyenangkan!

Jadi saya memutuskan untuk memulai proyek ini, dan saya melihat bagaimana orang lain telah melakukan ini. Ada banyak sekali informasi dan video menarik tentang ini di internet, dengan variasi yang cukup luas dalam kualitas desain dan pembuatan.

Kualitas bangunan yang dapat dicapai secara realistis tergantung pada perkakas, mesin, dan fasilitas yang tersedia, jadi tidak mengherankan melihat variasi yang cukup luas di bagian depan ini. Di sisi lain, saya tidak menyangka bahwa sebagian besar proyek hanya menggunakan sakelar manual sederhana untuk memulai dan menghentikan proses pengelasan.

Faktanya, kontrol waktu pengelasan yang akurat adalah kunci kualitas pengelasan Anda, dan Anda tidak dapat mencapainya dengan membalik sakelar dengan tangan.

Saya merasa bahwa, sementara membangun sendiri seorang tukang las titik adalah topik yang mungkin telah dipukuli sampai mati, mungkin seseorang dapat membuat mesin yang lebih baik dengan menggunakan proses pengelasan tiga langkah dengan pengaturan waktu yang akurat, seperti yang dilakukan oleh mesin profesional. Jadi saya memberi diri saya lima tujuan desain utama untuk proyek saya:

Dukungan untuk proses pengelasan tiga langkah

Pengaturan waktu yang akurat dan dapat dikonfigurasi

Kemampuan untuk menyimpan dan mengambil profil pengelasan secara terus-menerus

Kesederhanaan desain dan pembuatan

Gunakan hanya komponen yang tersedia secara umum

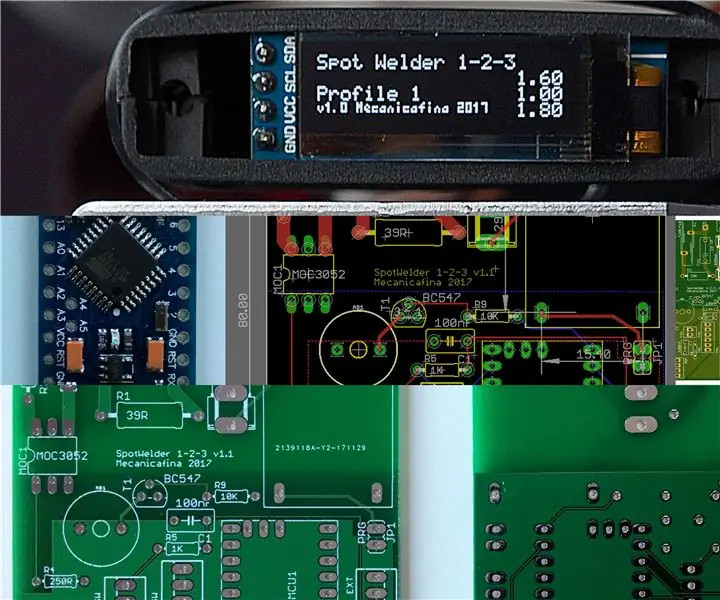

Hasilnya adalah Tukang Las Spot 1-2-3 saya, dan dalam instruksi ini saya akan menjelaskan bagian kontrol proses pengelasan proyek. Video dan instruksi ini menunjukkan gambar dari prototipe tukang las uji, sebelum semua komponen dipasang ke dalam wadah yang tepat. Papan untuk proyek ini dijelaskan dalam instruksi terpisah.

Jika Anda perlu membiasakan diri dengan konsep pengelasan resistansi dan bagaimana seseorang dapat membuat tukang las menggunakan trafo gelombang mikro, lakukan sebelum Anda melanjutkan membaca. Saya akan berkonsentrasi pada kontrol tukang las, bukan pada bagaimana seorang tukang las bekerja atau bagaimana membangunnya. Saya merasa ini tercakup dengan baik di tempat lain.

Langkah 1: Resep

Mari kita lihat komponen dari resistance welder:

Transformator las. Menyediakan output tegangan rendah/arus tinggi yang diperlukan untuk pengelasan resistansi dengan konversi tegangan saluran AC. Untuk tukang las buatan sendiri, transformator las biasanya diperoleh dengan mengubah Transformator Oven Microwave untuk tegangan rendah, keluaran arus tinggi. Ini dilakukan dengan melepas gulungan sekunder tegangan tinggi dari MOT dan menggulung sekunder baru yang terdiri dari beberapa lilitan kabel tembaga yang sangat tebal. Ada banyak video di YouTube yang menunjukkan cara melakukannya

Sirkuit Listrik. Menghidupkan dan mematikan transformator las, dan pengoperasiannya dikendalikan oleh Sirkuit Kontrol. Rangkaian Daya beroperasi pada tegangan listrik

Sirkuit Kontrol. Mengontrol semua operasi untuk tukang las:

- Memungkinkan pengguna untuk menyimpan dan mengambil waktu pengelasan.

- Dan, last but not least, memungkinkan pengguna untuk memulai proses pengelasan dengan mengirimkan perintah ke Sirkuit Daya, yang menghidupkan dan mematikan transformator.

Memungkinkan pengguna untuk mengatur dan mengubah waktu pengelasan

UI. Pengguna berkomunikasi dengan Sirkuit Kontrol melalui Antarmuka Pengguna

Instruksi ini menjelaskan UI dan Sirkuit Kontrol. Desain UI dan Sirkuit Kontrol yang saya usulkan sebenarnya cukup independen dari blok lain dan dapat dengan mudah dipasang ke tukang las titik yang ada, asalkan inkarnasi Anda saat ini dari Sirkuit Daya dapat menangani sinyal output digital dari Sirkuit Kontrol. Jadi, jika Anda sudah memiliki tukang las yang diaktifkan secara elektronik, Anda dapat menambahkan komponen kontrol dan UI yang dijelaskan di sini selain itu tanpa modifikasi lain.

Jika Anda hanya memiliki sakelar daya manual saat ini, Anda juga perlu membangun Sirkuit Daya.

Sebelum menjelaskan pengoperasian firmware untuk Rangkaian Kontrol, mari kita lihat lebih detail cara kerja proses pengelasan.

Langkah 2: 1-2-3 Pengelasan

Mesin las profesional tidak mengelas dalam satu langkah; mereka menggunakan urutan tiga langkah otomatis. Pengelasan resistansi tiga langkah terdiri dari:

Langkah pemanasan. Trafo las dihidupkan, dan arus mengalir melalui elektroda melalui benda kerja. Ini dimaksudkan untuk hanya menghangatkan logam

Tekan langkah: Trafo las dimatikan; benda kerja dipertahankan ditekan erat satu sama lain. Permukaan benda kerja logam panas yang melunak membuat kontak mekanis dan listrik yang sangat baik sekarang

Langkah pengelasan: Trafo las dihidupkan kembali. Permukaan logam sekarang dalam kontak intim dilas di bawah tekanan

Durasi langkah individu pada umumnya tidak seragam dan tergantung dari arus yang tersedia dari tukang las, jenis bahan yang Anda coba las (terutama ketahanan dan titik lelehnya), dan ketebalan benda kerja.

Banyak tukang las buatan sendiri yang saya pelajari tidak memiliki kontrol waktu otomatis, yang membuat operasi berulang dan andal menjadi sangat sulit.

Beberapa memang memiliki kemampuan untuk mengatur waktu pengelasan, seringkali melalui potensiometer. Kerry Wong telah melakukan yang sangat bagus di kelas ini dengan sepasang elektroda tambahan khusus untuk mengelas baterai.

Sangat sedikit tukang las yang dibangun sendiri yang dapat secara otomatis menjalankan tiga langkah pengelasan seperti yang dijelaskan di atas. Beberapa hanya memiliki satu set jangka waktu tetap, seperti yang ini dan yang ini. Dengan yang lain, Anda dapat mengubah beberapa durasi, seperti dengan yang ini. Ini memiliki durasi tetap untuk langkah pemanasan dan tekan, sedangkan durasi langkah las dapat diubah melalui potensiometer.

Hal ini membuat sebagian proses dapat disesuaikan, tetapi mungkin sulit untuk menemukan pengaturan lagi ketika Anda ingin mengelas kembali bahan tab baterai tertentu setelah beberapa waktu berlalu. Setelah Anda menemukan waktu yang tepat untuk kombinasi bahan dan ketebalan tertentu, Anda tidak ingin melakukannya lagi. Ini buang-buang waktu (dan materi), dan itu bisa sedikit membuat frustrasi.

Apa yang Anda (baik, saya) benar-benar inginkan di sini adalah fleksibilitas lengkap (dapat dikonfigurasi) untuk semua pengaturan waktu dan kemampuan untuk menyimpan dan mengambil pengaturan setelah kami melakukannya dengan benar.

Untungnya, itu tidak terlalu sulit. Mari kita lihat cara mengontrol pengelasan resistansi tiga langkah.

Langkah 3: Kontrol Pengelasan 1-2-3

Kami mengimplementasikan Rangkaian Kontrol dengan mikrokontroler (MCU). Firmware MCU beroperasi sebagai mesin status dengan empat status seperti yang kita lihat di langkah sebelumnya:

o Status 0: Bukan pengelasan

o Status 1: Pengelasan, langkah pemanasan

o Negara 2: Pengelasan, tekan langkah

o Negara 3: Pengelasan, langkah las

Saya menggunakan kode semu gaya-C untuk menggambarkan aliran program di sini karena mudah untuk menghubungkannya dengan kode MCU sebenarnya yang ditulis dalam C/C++.

Setelah langkah penyiapan, loop utama MCU menangani input pengguna dan transisi status sebagai berikut:

01: putaran

02: sakelar (status) { 03: kasus 0: 04: readUserInput 05: kasus 1, 2, 3: 06: if (pengatur waktu pengelasan telah kedaluwarsa) { 07: // pindah ke status berikutnya 08: status = (status + 1)% 4; 09: toggle power control 10: if (status bukan 0) { 11: atur durasi langkah baru dan restart timer las 12: } 13: } 14: end loop

Jika status saat ini adalah 0, maka kami membaca status UI untuk memproses input pengguna dan melanjutkan ke iterasi berikutnya.

Kami menggunakan timer las untuk mengontrol durasi langkah pengelasan. Asumsikan sekarang urutan pengelasan baru saja dimulai ketika kita memasukkan pernyataan sakelar. Kontrol daya aktif, transformator las diberi energi, dan status saat ini adalah 1.

Jika timer pengelasan belum kedaluwarsa, kondisi (baris 6) bernilai salah, kami keluar dari pernyataan sakelar dan melanjutkan ke iterasi loop acara berikutnya.

Jika penghitung waktu pengelasan telah kedaluwarsa, kami memasuki kondisional (baris 6) dan melanjutkan:

1. Hitung dan simpan keadaan berikutnya (baris 8). Kami menggunakan aritmatika modulo 4 untuk mengikuti urutan keadaan yang benar 1-2-3-0. Jika keadaan saat ini adalah 1, kita pindah sekarang ke keadaan 2.

2. Kemudian kita toggle power control (baris 9). Dalam keadaan 1 kontrol daya menyala, jadi sekarang mati (sebagaimana seharusnya dalam keadaan 2, tekan langkah, dengan transformator las tidak diberi energi).

3. Statusnya sekarang 2, jadi kita masuk ke conditional pada baris 10.

4. Atur timer las untuk durasi langkah baru (durasi langkah tekan) dan mulai ulang timer las (baris 11).

Iterasi berikut dari loop utama akan cukup lancar sampai timer pengelasan berakhir lagi, yaitu langkah tekan selesai.

Saat ini kita memasuki tubuh kondisional pada baris 6. Status berikutnya (status 3) dihitung pada baris 8; daya ke transformator dihidupkan kembali (saluran 9); pengatur waktu pengelasan diatur ke durasi langkah pengelasan, dan dimulai kembali.

Ketika timer berakhir lagi, status berikutnya (status 0) dihitung pada baris 8, tetapi sekarang baris 11 tidak dieksekusi, sehingga timer tidak dimulai ulang karena kita telah menyelesaikan siklus pengelasan.

Pada iterasi loop berikutnya kita kembali memproses input pengguna (baris 4). Selesai.

Tapi bagaimana kita memulai proses pengelasan sama sekali? Nah, kita mulai saat pengguna menekan tombol las.

Tombol las terhubung ke pin input MCU, yang dilampirkan ke interupsi perangkat keras. Menekan tombol menyebabkan interupsi terjadi. Handler interupsi memulai proses pengelasan dengan mengatur status ke 1, mengatur timer pengelasan ke durasi langkah pemanasan, memulai timer pengelasan, dan menyalakan kontrol daya:

19: mulai Pengelasan

20: status = 1 21: atur durasi langkah pemanasan dan mulai pewaktu pengelasan 22: nyalakan kontrol daya 23: akhiri mulai Pengelasan

Langkah 4: Manajemen UI, Siaga, dan Komplikasi Firmware Lainnya

UI terdiri dari tampilan, encoder dengan tombol tekan, tombol tekan sesaat, dan led. Mereka digunakan sebagai berikut:

Layar memberikan umpan balik kepada pengguna untuk konfigurasi, dan menunjukkan kemajuan selama pengelasan

Encoder dengan tombol tekan mengontrol semua interaksi dengan firmware, kecuali memulai urutan pengelasan

Tombol tekan sesaat ditekan untuk memulai urutan pengelasan

Led menyala selama urutan pengelasan, dan memudar berulang kali masuk dan keluar selama siaga

Ada beberapa hal yang harus dilakukan firmware selain mengontrol proses pengelasan seperti yang dijelaskan pada langkah sebelumnya:

Membaca masukan pengguna. Ini melibatkan membaca posisi encoder dan status tombol. Pengguna dapat memutar encoder ke kiri atau ke kanan untuk berpindah dari satu item menu ke item menu berikutnya dan untuk mengubah parameter pada tampilan, atau dapat menekan tombol encoder untuk mengonfirmasi nilai yang dimasukkan atau untuk menaikkan satu tingkat struktur menu

-

Memperbarui UI.

Tampilan diperbarui untuk mencerminkan tindakan pengguna

Tampilan diperbarui untuk mencerminkan kemajuan proses pengelasan (kami menunjukkan indikator di sebelah durasi langkah saat ini dalam urutan pengelasan)

Led menyala saat kita mulai mengelas dan mati saat kita selesai

Bersiap. Kode melacak berapa lama pengguna tidak aktif, dan memasuki siaga ketika periode tidak aktif melebihi batas yang telah ditentukan. Dalam keadaan siaga, layar dimatikan, dan lampu led pada UI memudar berulang kali masuk dan keluar untuk menandakan kondisi siaga. Pengguna dapat keluar dari standby dengan memutar encoder di kedua arah. Saat dalam keadaan siaga, UI tidak boleh bereaksi terhadap interaksi pengguna lain. Perhatikan bahwa tukang las hanya diperbolehkan untuk masuk siaga ketika dalam keadaan 0, mis. tidak saat pengelasan

Manajemen default, penyimpanan, dan pengambilan profil. Firmware mendukung 3 profil pengelasan yang berbeda, yaitu pengaturan untuk 3 bahan/ketebalan yang berbeda. Profil disimpan dalam memori flash, sehingga tidak akan hilang saat Anda mematikan mesin las

Jika Anda bertanya-tanya, saya telah menambahkan fitur siaga untuk mencegah tampilan terbakar. Saat tukang las diberi daya dan Anda tidak menggunakan UI, karakter yang ditampilkan pada layar tidak berubah, dan dapat menyebabkan terbakar. Jarak tempuh Anda dapat bervariasi tergantung pada teknologi tampilan, namun saya menggunakan layar OLED, dan rentan terhadap terbakar cukup cepat jika dibiarkan tidak dirawat, jadi mematikan tampilan otomatis adalah ide yang bagus.

Semua hal di atas tentu saja memperumit kode "asli". Anda dapat melihat ada sedikit lebih banyak pekerjaan yang harus dilakukan daripada apa yang telah kita lihat pada langkah-langkah sebelumnya untuk mendapatkan perangkat lunak yang dibungkus dengan baik.

Ini menegaskan aturan bahwa dengan perangkat lunak, implementasi dari apa yang Anda bangun di sekitar fungsionalitas inti seringkali lebih kompleks daripada implementasi fungsionalitas inti itu sendiri!

Anda akan menemukan kode lengkap di tautan repositori di akhir instruksi ini.

Langkah 5: Sirkuit Kontrol

Firmware telah dikembangkan dan diuji menggunakan komponen berikut:

-

Sirkuit Kontrol:

Arduino Pro Mini 5V 16MHz

-

UI:

- Encoder putar dengan tombol tekan

- 0.91” 128x32 I2C White OLED Display DIY berdasarkan SSD1306

- Tombol tekan sesaat dengan led bawaan

Tentu saja Anda tidak perlu menggunakan komponen-komponen ini secara tepat di build Anda, tetapi mungkin harus membuat beberapa modifikasi kode jika tidak, terutama jika Anda mengubah antarmuka tampilan, jenis, atau ukuran.

Tugas Pin Arduino:

-

Memasukkan:

- Pin A1 A2 A3 ke rotary encoder yang digunakan untuk memilih/mengubah profil dan parameter

- Pin 2 terhubung ke tombol tekan sementara yang ditekan untuk memulai pengelasan. Tombol tekan biasanya dipasang ke panel di sebelah encoder, dan dapat dihubungkan secara paralel ke sakelar pedal.

-

Keluaran:

- Pin A4/A5 untuk I2C yang mengontrol tampilan.

- Pin 11 untuk output digital ke led, yang dinyalakan selama siklus pengelasan, dan memudar masuk dan keluar selama siaga. Tidak ada resistor pembatas arus untuk led dalam skema karena saya menggunakan led yang terpasang pada tombol las yang disertakan dengan resistor seri. Jika Anda menggunakan led terpisah, Anda perlu menambahkan resistor secara seri antara pin 11 Pro Mini dan pin 3 konektor J2, atau menyoldernya secara seri dengan led di panel depan.

- Pin 12 untuk output digital ke rangkaian daya utama (input ke rangkaian daya). Pin ini biasanya LOW dan akan menjadi HIGH-LOW-HIGH selama siklus pengelasan.

Setelah membuat prototipe pada papan tempat memotong roti, saya telah memasang sirkuit kontrol pada papan proto mandiri termasuk modul catu daya utama (HiLink HLK-5M05), kapasitor dan resistor untuk melepaskan tombol las, dan konektor untuk tampilan, encoder, led, tombol, dan keluaran rangkaian daya. Sambungan dan komponen ditunjukkan dalam skema (kecuali modul catu daya listrik).

Ada juga konektor (J3 dalam skema) untuk sakelar kaki yang terhubung secara paralel ke tombol pengelasan, sehingga seseorang dapat memulai pengelasan baik dari panel atau menggunakan sakelar kaki, yang menurut saya jauh lebih nyaman.

Konektor J4 terhubung ke input optocoupler dari sirkuit daya, yang dipasang pada papan proto terpisah di prototipe.

Untuk koneksi ke layar (konektor J6), saya sebenarnya merasa lebih mudah menggunakan kabel datar 4 kabel dengan dua kabel menuju konektor dua pin (sesuai dengan pin 1, 2 dari J6), dan dua kabel dengan Dupont female konektor akan langsung ke pin A4 dan A5. Pada A4 dan A5 saya menyolder header laki-laki dua pin langsung di atas papan Pro Mini.

Saya mungkin akan menambahkan debouncing untuk tombol encoder juga di build terakhir. Desain PCB yang ditingkatkan untuk proyek ini dijelaskan dalam instruksi terpisah.

Langkah 6: Sirkuit Daya

PERINGATAN: Sirkuit daya beroperasi pada tegangan listrik dengan arus yang cukup untuk membunuh Anda. Jika Anda tidak berpengalaman dengan sirkuit tegangan listrik, jangan mencoba membuatnya. Minimal, Anda harus menggunakan transformator isolasi untuk melakukan pekerjaan apa pun pada rangkaian tegangan listrik.

Skema rangkaian daya sangat standar untuk kontrol beban induktif dengan TRIAC. Sinyal dari rangkaian kontrol kontrol menggerakkan sisi emitor optocoupler MOC1, sisi detektor pada gilirannya menggerakkan gerbang triac T1. Triac mengalihkan beban (MOT) melalui jaringan snubber R4/CX1.

Optocoupler. MOC3052 adalah optocoupler fase acak, bukan tipe zero-crossing. Menggunakan switching fase acak lebih tepat daripada switching zero-crossing untuk beban induktif berat seperti MOT.

TRIAC. Triac T1 adalah BTA40 yang diberi peringkat untuk arus on-state terus menerus 40A, yang mungkin tampak berlebihan dalam hal arus yang ditarik oleh MOT dalam kondisi mapan. Mengingat bahwa beban memiliki induktansi yang cukup tinggi, peringkat yang perlu kita perhatikan adalah arus on-state puncak lonjakan yang tidak berulang. Ini adalah arus masuk beban. Ini akan ditarik setiap kali selama transien switch-on oleh MOT, dan itu akan beberapa kali lebih tinggi dari arus on-state. BTA40 memiliki puncak lonjakan arus non-repetisi 400A pada 50 Hz dan 420A pada 60 Hz.

paket TRIAC. Satu lagi alasan untuk memilih BTA40 adalah karena ia hadir dalam paket RD91 dengan tab berinsulasi dan memiliki terminal sekop jantan. Saya tidak tahu tentang Anda, tetapi saya lebih suka tab berinsulasi untuk semikonduktor daya pada tegangan listrik. Selain itu, terminal sekop laki-laki menawarkan koneksi mekanis yang solid yang memungkinkan untuk menjaga jalur arus tinggi (kabel bertanda A dalam skema) sepenuhnya dari proto atau papan PCB. Jalur arus tinggi melewati kabel coklat (lebih tebal) bertanda A pada gambar. Kabel coklat terhubung ke terminal sekop triac melalui terminal piggyback yang juga terhubung ke jaring RC di papan melalui kabel biru (lebih tipis). Dengan trik pemasangan ini jalur arus tinggi adalah dari proto atau papan PCB. Pada prinsipnya Anda dapat melakukan hal yang sama dengan menyolder kabel pada kaki paket TOP3 yang lebih umum, tetapi perakitannya secara mekanis kurang dapat diandalkan.

Untuk prototipe saya telah memasang triac pada heatsink kecil dengan ide untuk melakukan beberapa pengukuran suhu dan mungkin memasangnya pada heatsink yang lebih besar atau bahkan bersentuhan langsung dengan casing logam untuk pembuatan akhir. Saya mengamati bahwa triac hampir tidak memanas, sebagian karena ukurannya terlalu besar, tetapi terutama karena sebagian besar disipasi daya di persimpangan disebabkan oleh peralihan status konduksi dan triac jelas tidak sering beralih dalam aplikasi ini.

Jaringan snuber. R4 dan CX1 adalah jaringan snubber untuk membatasi laju perubahan yang dilihat oleh triac ketika beban dimatikan. Jangan gunakan kapasitor apa pun yang mungkin Anda miliki di baki suku cadang Anda: CX1 harus berupa kapasitor tipe-X (atau tipe-Y yang lebih baik) yang dinilai untuk operasi tegangan listrik.

Varistor. R3 adalah ukuran varistor yang sesuai dengan nilai puncak tegangan listrik Anda. Skema menunjukkan nilai varistor untuk 430V, yang sesuai untuk tegangan listrik 240V (hati-hati di sini, peringkat tegangan dalam kode varistor adalah nilai puncak, bukan nilai RMS). Gunakan varistor dengan nilai puncak 220V untuk tegangan listrik 120V.

Kegagalan Komponen. Ini adalah praktik yang baik untuk bertanya pada diri sendiri apa konsekuensi kegagalan komponen dan mengidentifikasi skenario terburuk. Hal buruk yang bisa terjadi di sirkuit ini adalah triac gagal dan korslet terminal A1/A2. Jika ini terjadi, MOT akan diberi energi secara permanen selama triac dihubung singkat. Jika Anda tidak memperhatikan dengung transformator dan akan mengelas dengan MOT secara permanen, Anda akan terlalu panas/merusak benda kerja/elektroda (tidak bagus), dan mungkin isolasi kabel terlalu panas/meleleh (sangat buruk). Jadi ada baiknya untuk membangun peringatan untuk kondisi kegagalan ini. Hal termudah adalah menghubungkan lampu secara paralel ke primer MOT. Lampu akan menyala saat MOT menyala, dan memberikan isyarat visual bahwa tukang las bekerja sebagaimana dimaksud. Jika lampu menyala dan tetap menyala, maka Anda tahu sudah waktunya untuk mencabut steker. Jika Anda telah menonton video di awal, Anda mungkin memperhatikan bola lampu merah menyala dan mati di latar belakang selama pengelasan. Inilah yang dimaksud dengan lampu merah itu.

MOT bukanlah beban yang berperilaku sangat baik, tetapi meskipun pada awalnya sedikit khawatir tentang keandalan switching melalui sirkuit daya, saya belum melihat masalah apa pun.

Langkah 7: Catatan Akhir

Pertama-tama terima kasih banyak kepada banyak orang yang telah meluangkan waktu untuk menjelaskan di internet cara membuat tukang las spot menggunakan trafo oven microwave bekas. Ini telah menjadi bootstrap besar untuk keseluruhan proyek.

Sejauh menyangkut firmware Spot Welder 1-2-3, akan menjadi pekerjaan yang panjang dan membosankan untuk menulis kode tanpa abstraksi yang disediakan oleh sejumlah perpustakaan selain Arduino IDE standar. Saya menemukan perpustakaan timer (RBD_Timer), encoder (ClickEncoder), menu (MenuSystem), dan EEPROM (EEPROMex) ini sangat berguna.

Kode firmware dapat diunduh dari repositori kode Spot Welder 1-2-3.

Jika Anda berencana untuk membangun ini, saya sangat menyarankan untuk menggunakan desain PCB yang dijelaskan di sini, yang menggabungkan sejumlah penyempurnaan.

Direkomendasikan:

Spot Welder 1-2-3 Papan Sirkuit Cetak Arduino: 4 Langkah

Spot Welder 1-2-3 Arduino Printed Circuit Board: Beberapa waktu lalu saya menulis instruksi di mana saya menjelaskan cara mengontrol tukang las spot dengan cara yang canggih menggunakan Arduino dan suku cadang yang tersedia secara umum. Banyak orang membangun sirkuit kontrol dan saya menerima beberapa umpan balik yang menggembirakan. Ini adalah

Buat Spot Welder Baterai Mentah Anda Sendiri Dengan Aki Mobil!: 5 Langkah

Buat Spot Welder Baterai Mentah Anda Sendiri Dengan Baterai Mobil!: Dalam proyek ini saya akan menunjukkan kepada Anda cara membuat spot welder baterai mentah namun fungsional. Sumber daya utamanya adalah baterai mobil dan semua komponennya digabungkan dengan biaya sekitar € 90 yang membuat pengaturan ini cukup murah. Jadi duduk dan belajarlah

Paket Baterai 4S 18650 DIY Tanpa Spot Welder: 9 Langkah

Paket Baterai 4S 18650 DIY Tanpa Spot Welder: Hei! semuanya Nama saya Steve.Hari ini saya akan menunjukkan kepada Anda Cara Membuat Baterai 4S yang sangat sederhana dengan BMS Klik Di Sini untuk Melihat Video Let's Start

Membuat Spot Welder Murah: 5 Langkah (dengan Gambar)

Membuat Spot Welder Murah: Cara membuat spot welder murah

DIY Capacitive Discharge 18650 Spot Battery Welder #6:11 Langkah (dengan Gambar)

DIY Capacitive Discharge 18650 Spot Battery Welder # 6: Ini adalah tukang las Tab Baterai ke-6 yang telah saya buat hingga saat ini. Sejak tukang las MOT pertama saya, saya sudah lama ingin melakukan salah satu dari ini dan saya senang saya melakukannya! Yang ini saya putuskan untuk dilakukan dengan Kapasitor. ProTip adalah cara membuat tukang las Tab Baterai sederhana dari