Daftar Isi:

- Pengarang John Day [email protected].

- Public 2024-01-30 09:57.

- Terakhir diubah 2025-01-23 14:49.

Instruksi ini adalah ikhtisar proses pembuatan untuk Fusion E-Board yang saya rancang dan buat saat bekerja di Hub 3D. Proyek ini ditugaskan untuk mempromosikan teknologi HP Multi-Jet Fusion baru yang ditawarkan oleh Hub 3D, dan untuk memamerkan berbagai teknologi pencetakan 3D dan bagaimana teknologi tersebut dapat digabungkan secara efektif.

Saya merancang dan membangun longboard bermotor listrik, yang dapat digunakan untuk perjalanan pendek hingga sedang atau dikombinasikan dengan transportasi umum untuk menawarkan jangkauan perjalanan yang jauh lebih luas. Ini memiliki kecepatan tertinggi, sangat mudah bermanuver dan mudah dibawa saat tidak digunakan.

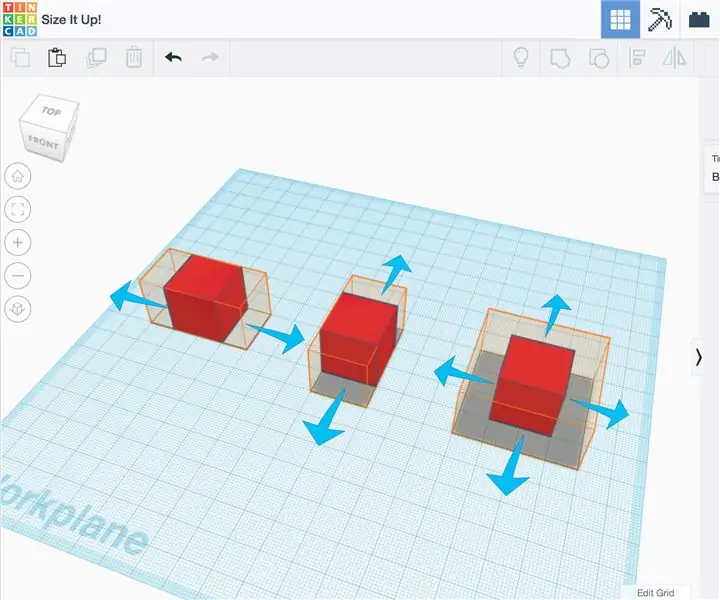

Langkah 1: Proses Desain

Saya memulai proyek dengan mengidentifikasi komponen standar utama longboard; truk, dek dan roda. Ini adalah bagian dari rak jadi saya menggunakan ini sebagai titik awal desain. Tahap pertama adalah merancang drivetrain, ini termasuk tunggangan motor, pengaturan persneling dan termasuk beberapa modifikasi pada truk. Ukuran dan posisi dudukan motor akan menentukan ukuran dan lokasi penutup sehingga penting untuk diselesaikan terlebih dahulu. Saya menghitung kecepatan tertinggi dan persyaratan torsi yang diinginkan yang kemudian memungkinkan saya untuk memilih motor dan baterai untuk papan. Rasio roda gigi juga dihitung dan ukuran katrol dipilih, bersama dengan panjang sabuk penggerak. Ini memungkinkan saya untuk menentukan ukuran yang benar dari tunggangan motor yang memastikan sabuk dikencangkan dengan baik.

Tahap selanjutnya adalah merancang penutup baterai dan pengontrol kecepatan (ESC). Dek yang dipilih sebagian besar terdiri dari bambu sehingga cukup fleksibel, membungkuk secara substansial di tengah. Ini memiliki keuntungan karena nyaman dikendarai, karena menyerap gundukan di jalan, dan tidak memindahkannya ke pengendara. Namun ini juga berarti bahwa penutup terpisah diperlukan untuk menampung baterai dan elektronik, karena penutup panjang penuh tidak akan dapat melentur dengan papan dan akan membuat kontak dengan tanah selama operasi. Pengendali kecepatan elektronik (ESC) ditempatkan paling dekat dengan motor karena kendala listrik. Karena motor dipasang melalui truk, posisinya berubah selama belokan, sehingga penutup harus dirancang untuk memungkinkan jarak bebas dari motor.

Sistem baterai ditempatkan di ujung geladak dan menampung elektronik yang terkait dengan daya. Ini termasuk paket baterai, terdiri dari 20 sel Lithium ion 18650, sistem manajemen baterai, sakelar hidup/mati, dan soket pengisi daya.

Saya menggunakan Autodesk Fusion360 untuk seluruh proses desain, perangkat lunak ini memungkinkan saya untuk dengan cepat memodelkan komponen di dalam rakitan utama yang mempercepat waktu pengembangan secara signifikan. Saya juga menggunakan fitur simulasi di Fusion360 untuk memastikan suku cadang cukup kuat, terutama dudukan motor. Ini memungkinkan saya untuk benar-benar mengurangi ukuran tunggangan karena saya dapat memverifikasi persyaratan kekuatan dan defleksi dan menghilangkan material sambil tetap mempertahankan faktor keamanan yang sesuai. Setelah proses desain selesai, sangat mudah untuk mengekspor bagian individual untuk pencetakan 3D.

Langkah 2: Drivetrain

Saya menyelesaikan pembuatan drivetrain terlebih dahulu, untuk memastikan jarak bebas yang sesuai untuk penutup elektronik. Saya memilih truk Kaliber untuk digunakan karena memiliki profil persegi yang sempurna untuk menjepit dudukan motor. Namun porosnya agak terlalu pendek untuk memungkinkan kedua motor digunakan pada truk yang sama, jadi saya perlu memperpanjang ini agar rodanya pas.

Saya mencapai ini dengan memotong beberapa bodi gantungan truk aluminium, memperlihatkan lebih banyak poros baja. Saya kemudian memotong sebagian besar porosnya, menyisakan sekitar 10mm yang kemudian dapat saya ulir dengan cetakan M8.

Sebuah coupler kemudian dapat disekrup dan poros berulir lain ditambahkan ke dalamnya, secara efektif memperpanjang poros. Saya menggunakan kompon penahan Loctite 648 untuk mengamankan coupler dan gandar baru secara permanen untuk memastikannya tidak terlepas saat digunakan. Hal ini memungkinkan kedua motor untuk muat di truk dan memberikan banyak ruang untuk roda.

Drivetrain terutama dicetak menggunakan teknologi HP Multi-Jet Fusion, untuk memastikan kekakuan dan kekuatan selama akselerasi dan pengereman tinggi, di mana kekuatan terbesar akan ditransfer.

Katrol khusus dirancang untuk mengunci ke roda belakang, yang kemudian dihubungkan ke katrol motor dengan sabuk HTD 5M. Penutup cetak 3D ditambahkan untuk memberikan perlindungan pada rakitan katrol.

Langkah 3: Kandang Rib

Salah satu keputusan desain utama yang saya buat adalah memisahkan penutup, yang menghasilkan tampilan bersih dan memungkinkan geladak fleksibel berfungsi tanpa kekakuan tambahan dari penutup. Saya ingin menyampaikan aspek fungsional dari teknologi HP Multi Jet Fusion, jadi saya memutuskan untuk mencetak bagian utama dari enklosur dengan FDM yang mengurangi biaya, dan kemudian menggunakan suku cadang HP untuk menopang dan menjepitnya ke geladak. Ini memberikan estetika yang menarik sementara juga sangat fungsional.

Penutup yang dicetak FDM dibagi dua untuk membantu pencetakan karena bahan pendukung dapat dihilangkan dari permukaan luar. Garis pemisah diposisikan dengan hati-hati untuk memastikannya disembunyikan oleh bagian HP saat dijepit ke papan. Lubang untuk sambungan motor ditambahkan dan konektor peluru berlapis emas direkatkan pada tempatnya

Sisipan berulir disematkan ke dalam dek bambu untuk mengamankan selungkup ke papan, dan diampelas rata dengan permukaan papan untuk memastikan tidak ada celah antara dek dan selungkup.

Langkah 4: Elektronik

Elektronik dipilih dengan cermat untuk memastikan papan itu kuat tetapi juga intuitif untuk digunakan. Papan ini berpotensi berbahaya jika terjadi malfungsi, jadi keandalan merupakan faktor yang sangat penting.

Paket baterai terdiri dari 20 sel Lithium-ion 18650 individu yang dilas bersama untuk membentuk paket 42v. 2 sel dilas secara paralel dan 10 secara seri; sel yang saya gunakan adalah Sony VTC6. Saya menggunakan tukang las spot untuk mengelas tab nikel untuk membentuk paket, karena penyolderan menghasilkan terlalu banyak panas yang dapat merusak sel.

Daya dari selungkup baterai dipindahkan ke kotak pengontrol kecepatan menggunakan kabel jalinan datar yang dipasang tepat di bawah pita pegangan di sisi atas geladak. Ini memungkinkan kabel untuk 'tersembunyi' dan menghilangkan kebutuhan untuk menjalankan kabel di bagian bawah yang akan terlihat jelek.

Karena ini adalah papan motor ganda, dua pengontrol kecepatan diperlukan untuk mengontrol setiap motor secara independen. Saya menggunakan pengontrol kecepatan VESC untuk build ini, yang merupakan pengontrol yang dirancang khusus untuk skateboard listrik yang membuatnya sangat andal untuk penggunaan ini.

Motor yang digunakan adalah out-runner 170kv 5065 yang masing-masing dapat menghasilkan 2200W, yang merupakan daya yang besar untuk board ini. Dengan pengaturan persneling saat ini, kecepatan maksimum papan adalah sekitar 35MPH, dan berakselerasi dengan sangat cepat.

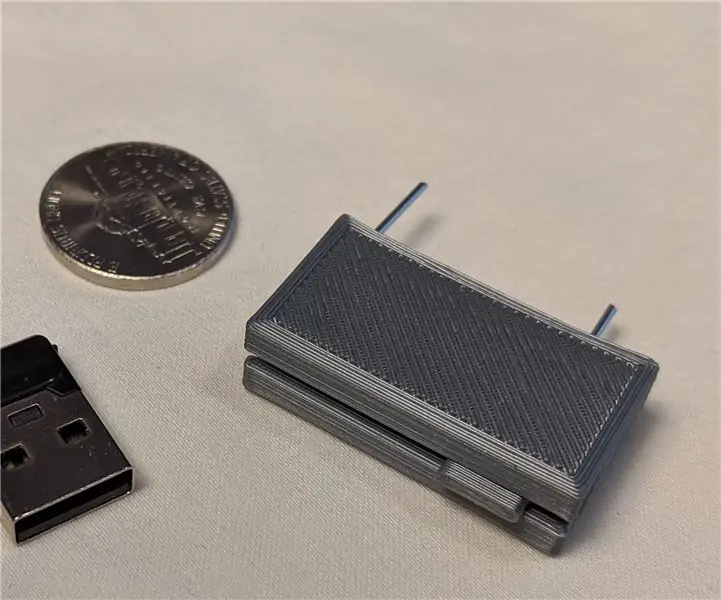

Tahap terakhir adalah membuat remote untuk mengontrol papan. Sistem nirkabel lebih disukai karena pengoperasian yang lebih mudah. Namun penting untuk memastikan keandalan transmisi yang tinggi karena penurunan komunikasi dapat menimbulkan masalah keselamatan yang serius, terutama pada kecepatan tinggi. Setelah menguji beberapa protokol transmisi radio, saya memutuskan frekuensi radio 2.4GHz akan menjadi yang paling dapat diandalkan untuk proyek ini. Saya menggunakan pemancar mobil RC dari rak, tetapi secara signifikan mengurangi ukurannya dengan mentransfer elektronik ke kotak genggam kecil yang dicetak 3D.

Langkah 5: Selesai Papan & Video Promo

Proyek ini sekarang selesai! Kami membuat video aksi papan yang cukup mengagumkan, Anda dapat melihatnya di bawah. Terima kasih banyak kepada Hub 3D karena memungkinkan saya melakukan proyek ini - lihat di sini untuk semua kebutuhan pencetakan 3D Anda! 3dhubs.com

Direkomendasikan:

Amplifier Cetak 3D Alat Musik Listrik: 11 Langkah (dengan Gambar)

Amplifier Cetak 3D Alat Musik Listrik.: Definisi Proyek.Saya berharap dapat membuat amplifier yang dapat dicetak untuk digunakan dengan Biola Listrik atau Instrumen Listrik lainnya.Spesifikasi.Desain sebanyak mungkin bagian agar dapat dicetak 3D, buat stereo, gunakan amplifier aktif dan tetap kecil.Ele

Sakelar Geser Listrik Cetak 3D (Hanya Menggunakan Penjepit Kertas): 7 Langkah (dengan Gambar)

Sakelar Geser Listrik Cetak 3D (Hanya Menggunakan Penjepit Kertas): Saya telah mencoba-coba memasang kabel bersama proyek listrik kecil saya sendiri selama bertahun-tahun, sebagian besar dalam bentuk penjepit kertas, aluminium foil, dan karton yang disatukan dengan lem panas. Saya baru-baru ini membeli printer 3D (Creality Ender 3) dan mencari

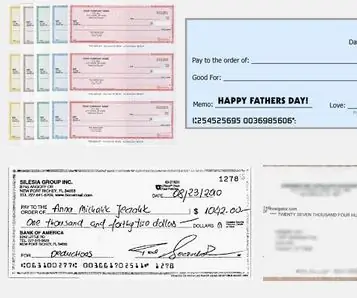

Cek Cetak Tanpa Software Khusus atau Printer Dengan MS Excel (Cetak Bank Cetak): 6 Langkah

Periksa Cetak Tanpa Perangkat Lunak Khusus atau Printer Dengan MS Excel (Cetak Cek Bank): Ini adalah buku kerja excel sederhana, yang akan sangat berguna bagi bisnis apa pun untuk menulis banyak cek bank. hanya yang Anda butuhkan adalah komputer dengan MS Excel dan printer biasa. Ya, sekarang Anda dapat

Raspberry Pi RF Soket Listrik yang Dikendalikan Jarak Jauh (colokan Listrik): 6 Langkah

Raspberry Pi RF Soket Listrik yang Dikendalikan Jarak Jauh (colokan Listrik): Kontrol soket listrik murah 433MHz (outlet dinding) menggunakan Raspberry Pi. Pi dapat mempelajari output kode kontrol dari remote kontrol soket dan menggunakannya di bawah kontrol program untuk mengaktifkan salah satu atau semua soket jarak jauh di seluruh rumah

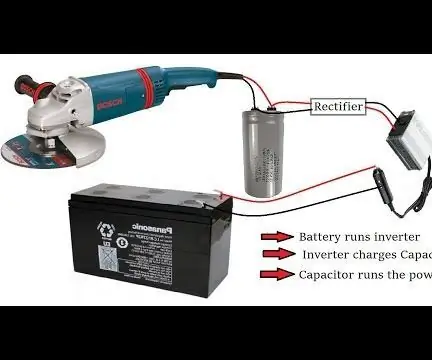

Ide DIY Baru untuk Menjalankan ALAT LISTRIK Motor Universal Tanpa Listrik: 4 Langkah (dengan Gambar)

Ide DIY Baru untuk Menjalankan ALAT LISTRIK Motor Universal Tanpa Listrik: Hai Guys!!!! Dalam instruksi ini Anda akan belajar cara membuat opsi listrik darurat untuk menjalankan Anda perkakas listrik motor universal ketika tidak ada listrik di rumah. Pengaturan ini adalah pikiran bertiup untuk mengoperasikan alat-alat listrik di daerah terpencil atau bahkan di