Daftar Isi:

- Pengarang John Day [email protected].

- Public 2024-01-30 09:56.

- Terakhir diubah 2025-01-23 14:49.

BERHENTI!! BACA INI TERLEBIH DAHULU!!! Ini adalah catatan proyek yang masih dalam pengembangan, jangan ragu untuk menawarkan dukungan.

Tujuan akhir saya adalah bahwa jenis motor/alternator ini dapat menjadi desain open source parametrized. Seorang pengguna harus dapat memasukkan beberapa parameter, seperti torsi, kecepatan, arus, volt/rpm, ukuran magnet umum dan mungkin ruang yang tersedia, dan serangkaian file potong.stl dan.dxf yang dapat dicetak 3D harus dihasilkan.

Apa yang saya lakukan adalah membuat platform yang dapat memvalidasi desain simulasi, yang kemudian dapat dikembangkan ke perangkat yang lebih optimal oleh komunitas.

Sebagian, inilah salah satu alasan saya menyetelnya dengan dinamometer. Dinamometer mengukur torsi dan kecepatan untuk memungkinkan hp, atau watt poros diukur. Dalam hal ini saya telah membangun alternator dengan poros stasioner pass through, yang membuat pengaturan sistem dinamometer menjadi lebih sederhana, sehingga dapat dikonfigurasi untuk digerakkan sebagai motor oleh RC ESC (saya harap), dan torsi diukur pada output, serta kecepatan, V dan Amps, memungkinkan efisiensi motor ditentukan.

Untuk tujuan saya ini dapat digerakkan oleh motor kecepatan variabel (surplus dari bor tanpa kabel, dengan step down gearing), dan input torsi poros diukur, serta V dan Amps keluar, memungkinkan efisiensi nyata untuk dihasilkan, dan beban turbin yang diharapkan untuk disimulasikan.

Dalam mode ini saya berharap menggunakan RC ESC yang mampu melakukan pengereman regeneratif, dan mungkin Arduino untuk mengontrol beban yang dibawa VAWT saya untuk mencapai MPPT (Multi Power Point Tracking).

MPPT digunakan di solar serta kontrol turbin angin, tapi itu sedikit berbeda untuk angin. Dengan tenaga angin, masalah besar adalah ketika kecepatan angin berlipat ganda 10km/jam menjadi 20km/jam, energi yang tersedia dari angin meningkat sebesar kubus, sehingga 8 kali lipat. Jika 10W tersedia pada 10km/jam, maka 80W tersedia pada 20km/jam. Sangat bagus untuk memiliki lebih banyak energi, tetapi output alternator hanya berlipat ganda saat kecepatan berlipat ganda. Jadi, jika Anda memiliki alternator yang sempurna untuk angin 20km/jam, bebannya mungkin sangat kuat sehingga pada 10km/jam bahkan tidak bisa menyala.

Apa yang dilakukan MPPT adalah menggunakan sakelar solid state tugas berat, untuk memutuskan dan menyambungkan kembali alternator dengan sangat cepat. Ini memungkinkan Anda untuk menyesuaikan berapa banyak beban yang dibawa alternator, dan Multi, dari MPPT, berarti Anda dapat mengatur beban yang berbeda untuk kecepatan yang berbeda.

Ini sangat berguna, karena semua jenis turbin mengumpulkan energi maksimumnya ketika beban disesuaikan dengan energi yang tersedia, atau kecepatan angin.

JADI

Ini bukan resep, meskipun saya yakin ini dapat disalin dari apa yang telah saya posting, dan dengan senang hati akan memberikan informasi lebih lanjut, tetapi saya menyarankan bahwa pilihan terbaik adalah menyarankan perbaikan kepada saya, sebelum kontes Sirkuit dan Sensor berakhir, sehingga saya dapat mempertimbangkan, menanggapi, dan mungkin meningkatkan instruksi ini.

Saya akan terus memperbarui, merevisi, dan menambahkan informasi, jadi jika menarik sekarang, Anda mungkin ingin check-in lagi sebentar, tetapi saya berharap dapat menyelesaikan sedikit sebelum kontes Sensor berakhir pada 29/19 Juli.

Juga, saya bukan makhluk sosial, tapi saya suka tepukan di punggung kadang-kadang, dan itulah salah satu alasan saya di sini:-) Beri tahu saya jika Anda senang melihat pekerjaan saya, dan ingin melihat lagi dong:-)

Proyek ini muncul karena saya menginginkan beban yang dapat dikontrol untuk menguji desain turbin saya, dan saya ingin agar mudah direproduksi, sehingga orang lain juga dapat menggunakannya. Untuk tujuan ini, saya membatasi diri untuk merancang sesuatu yang dapat dibuat hanya dengan printer FDM, tidak memerlukan peralatan mesin lainnya. Tampaknya tidak banyak produk komersial yang memenuhi kebutuhan akan alternator torsi tinggi, kecepatan rendah, non cogging, meskipun ada beberapa dari China. Secara umum tidak banyak permintaan karena sistem roda gigi sangat murah dan listrik sangat murah.

Yang saya inginkan adalah sesuatu yang menghasilkan sekitar 12V pada 40-120 rpm, dan sekitar 600-750W pada 120-200rpm. Saya juga ingin agar kompatibel dengan pengontrol PMA 3fase murah dari dunia RC (Electronic Speed Controllers ESC). Persyaratan terakhir adalah bahwa itu menjadi pelari keluar (kotak atau cangkang dengan magnet berputar, sementara poros dengan stator, tidak bergerak), dengan poros yang melewati semua jalan melalui kasing, dan stator yang menjepit poros.

Instruksi ini sedang dalam proses, dan saya mempostingnya agar orang dapat melihat prosesnya, bukan karena saya pikir mereka harus menyalinnya. Hal utama yang akan saya ubah adalah bahwa pelat penyangga kawat yang saya buat hampir tidak cukup kuat untuk menyalurkan medan magnet dengan benar di sekitar cincin, jadi banyak fluks magnet yang dibayarkan untuk magnet tersebut terbuang ke belakang. Ketika saya mengulang desain, yang akan saya lakukan segera, saya mungkin akan melakukannya pada pelat pendukung magnetis sebagai pelat baja potong cnc. Baja akan cukup murah, jauh lebih kuat, dan akan menyederhanakan sebagian besar bangunan ini. Sangat menarik untuk melakukan komposit FDM/kawat/plester seperti yang telah saya ilustrasikan di sini, dan dengan PLA bermuatan besi, semuanya juga akan berbeda. Saya memutuskan bahwa saya menginginkan sesuatu yang benar-benar tahan lama, jadi pelat baja.

Saya telah membuat kemajuan yang baik pada versi ini, yang akan saya gunakan untuk menguji VAWT ini. Saya belum cukup dalam hal kinerja tegangan rendah. Saya pikir Watt/Torsi saya berada di rata-rata yang tepat, saya akan memperbarui seiring kemajuan tetapi pada titik ini apa yang saya dapatkan memiliki peluang bagus untuk menjadi beban terkendali yang saya butuhkan. Ketika mati korsleting tampaknya mampu memberikan sedikit hambatan torsi, lebih dari cukup untuk menguji turbin. Saya hanya perlu mendirikan bank perlawanan yang terkendali, dan saya punya teman yang membantu saya dengan itu.

Satu hal yang akan saya bahas secara singkat adalah bahwa seperti banyak orang sekarang, saya telah memiliki printer 3D (FDM-using PLA) selama beberapa tahun, yang telah saya nikmati 20-30kg. Saya sering merasa frustasi karena bagian dari berbagai ukuran/kekuatan mahal dan sangat lambat untuk dicetak, atau murah, cepat dan tipis.

Saya tahu berapa ribu printer 3D ini di luar sana, sering kali tidak melakukan apa-apa karena membutuhkan waktu lama, atau terlalu banyak biaya untuk membuat komponen yang berguna. Saya telah menemukan solusi menarik untuk suku cadang yang lebih kuat dan lebih cepat dari printer dan PLA yang sama.

Saya menyebutnya "struktur yang dituangkan", di mana objek yang dicetak (terdiri dari 1 atau lebih bagian yang dicetak, dan kadang-kadang bantalan dan poros), dibuat dengan rongga yang dirancang untuk dituangkan penuh dengan pengisi cair yang mengeras. Tentu saja beberapa pilihan yang jelas untuk pengisian yang dituangkan adalah sesuatu seperti epoksi yang diisi dengan serat kaca cincang untai pendek, yang dapat digunakan untuk rakitan berkekuatan tinggi dan ringan. Saya mencoba beberapa biaya yang lebih rendah, ide yang lebih ramah lingkungan juga. Sisi lain dari rakitan "struktur tuang" ini, adalah rongga atau rongga yang akan Anda isi, dapat memiliki elemen tarik tinggi berdiameter kecil, digantung pada "cetakan / sumbat" yang dicetak, yang, membuat struktur yang dihasilkan komposit dalam bahan, dan dalam struktur, bagian Kulit Tertekan (selubung PLA), tetapi dengan inti kekuatan tekan tinggi yang mencakup elemen kekuatan tarik tinggi juga. Saya akan melakukan instruksi kedua yang menampilkan ini, jadi akan membicarakannya di sini, hanya untuk membahas bagaimana hal itu berkaitan dengan build ini.

Langkah 1: Daftar dan Proses Bahan

PMA terdiri dari 3 rakitan, masing-masing rakitan berisi atau menggunakan berbagai suku cadang dan bahan.

Dari atas (sisi bantalan) ke bawah (sisi stator), 1. Bearing Carrier dan Top Bearing Array

2. stator

3. Array Magnet Bawah

1. Pembawa Bantalan dan Array Magnet Atas

Untuk ini saya menggunakan bagian cetak 3D yang tercantum di atas

- 150mm8pole mag atas dan dukungan bantalan CV5.stl,

- pelat bagian dalam bantalan sisi

- pelat luar sisi bantalan

- 1 "ID bantalan penyelarasan diri (seperti yang digunakan dalam blok bantal standar ++ tambahkan tautan internet),

- 25 'dari 24g kawat baja galvanis

- 15 'dari 10g kawat baja galvanis

- 2 gulungan wol baja kasar

Secara opsional, kawat baja berat dan wol baja dapat diganti dengan pelat penyangga baja, pemotongan laser / water jet, atau pelat penyangga magnetik cetak 3D mungkin dapat dilakukan (tetapi beberapa kawat baja yang berat masih merupakan ide yang baik karena akan menahan deformasi plastik di atasnya. waktu). Saya sudah mencoba casting backing plate dengan epoksi yang diisi dengan bubuk oksida besi dan berhasil. Meningkatkan kopling fluks antara magnet dalam array secara lateral dengan menggunakan pelat pendukung yang lebih efektif akan meningkatkan Volt keluar pada rpm yang lebih rendah. Juga baik untuk diingat bahwa ini adalah komponen struktural utama, dan pelat belakang mentransfer gaya dari magnet ke tiang pendongkrak. Gaya magnet yang menarik pelat ke arah satu sama lain dapat mencapai ratusan lbs, dan gaya meningkat secara eksponensial (Kubus, pangkat ketiga) saat pelat saling berdekatan. Ini bisa sangat berbahaya, dan harus berhati-hati dengan peralatan dan benda lain yang mungkin tertarik ke pelat rakitan atau bagian belakangnya!

Saya menggunakan sekitar 300 kaki kawat magnet berlapis 24g di gulungan yang akan saya bahas nanti.

Langkah 2: Pembuatan Pelat Magnet

Dalam alternator fluks aksial ini, untuk meminimalkan cogging, dan memaksimalkan output, saya menggunakan dua susunan magnet, satu di setiap sisi kumparan stator. Ini berarti bahwa tidak diperlukan inti magnet untuk menarik medan magnet melalui belitan tembaga, seperti kebanyakan geometri motor/alt. Ada beberapa desain fluks aksial yang menggunakan inti ferris, dan saya mungkin akan mencoba beberapa eksperimen seperti itu di masa mendatang. Saya ingin mencoba beberapa bahan besi yang dapat dicetak 3d.

Dalam hal ini, saya telah memilih susunan magnet 8 kutub dalam lingkaran sekitar 150mm, menggunakan magnet tanah jarang berukuran 1"x1"x0,25". Ukuran ini untuk memastikan bahwa semua bagian akan muat pada alas cetak 210mm x 210mm. Secara umum saya mengukur alternator ini terlebih dahulu dengan memahami bahwa diameter yang lebih besar, lebih baik dalam volt per rpm, jadi membuatnya sebesar tempat tidur cetak saya. FYI, ada lebih dari satu alasan lebih besar lebih baik: lebih banyak ruang untuk magnet, semakin jauh magnet dari pusat, semakin cepat mereka bergerak, dan ada lebih banyak ruang untuk tembaga juga! Semua hal ini dapat bertambah dengan cepat! Namun kesimpulan yang saya dapatkan adalah bahwa dalam kisaran ukuran ini, yang konvensional sistem fluks mungkin merupakan bangunan rumah yang lebih baik. Rotor kecil tidak memiliki banyak ruang, dan hal-hal bisa menjadi sangat ketat, terutama jika Anda melakukan poros tembus seperti yang telah saya lakukan dalam desain ini. Juga jika magnet Anda (panjang radial) relatif kecil terhadap diameter rotor Anda, seperti yang ini, (kira-kira 6" diameter hingga 1" magnet), maka windi ng menjadi agak aneh dengan belitan ujung bagian dalam hanya sekitar 1/2 panjang bagian luar.

Kembali ke instruksi! Cara merakit pelat magnet alternator ini adalah dengan merekatkan pelat magnet (hijau) terlebih dahulu ke pelat flens/backing merah. Saya kemudian menempatkan pelat magnet pada beberapa lapisan tipis kayu lapis (sekitar 0,75 tebal), dan meletakkan keduanya di atas pelat baja yang berat, untuk memungkinkan magnet menjepit rakitan di tempatnya. Kemudian saya melilitkan kawat baja, ke belakang pelat magnet. Ini tidak berjalan seperti yang saya harapkan. Medan magnet yang kuat menarik kawat ke arah pusat magnet, dan saya tidak berhasil menekuk setiap baris kawat agar pas dengan tempat berikutnya, tanpa mendorong bungkus pertama. Saya berharap saya bisa menggulung kabel, dan fluks magnet akan menguncinya. Selanjutnya saya mencoba memotong cincin kawat, dan ini lebih baik, tetapi masih jauh dari apa yang saya lakukan berharap dalam hal mendapatkan pelat pendukung yang bagus dan konsisten dari kawat. Cara yang lebih rumit untuk menyelesaikan ini dimungkinkan, dan mungkin layak untuk eksperimen di masa depan. Saya juga mencoba menggunakan wol baja, yang dipadatkan di medan magnet, sebagai pelat penyangga, atau fluks jalan kembali. Ini tampaknya berhasil, tetapi kepadatan besi yang sebenarnya tampaknya tidak terlalu tinggi, jadi saya tidak menguji keefektifannya, sebagian karena saya percaya struktur kawat penting untuk beban mekanis pada pelat magnet. Wol baja juga mungkin layak diselidiki di masa depan, namun pelat baja water jet cut kemungkinan merupakan pilihan berikutnya yang akan saya coba.

Selanjutnya, saya mengambil bagian cetakan 3D oranye, dan menganyam kawat melalui dan di sekitarnya, di sepanjang apa yang tampak bagi saya sebagai arah beban tertinggi, baut ke baut, dan baut ke tengah beberapa kali di setiap sudut. Saya juga melilitkannya di sekitar lubang baut di mana semua batang ulir lewat sebagai tiang pendongkrak untuk menjaga dan menyesuaikan jarak antar pelat.

Setelah puas bahwa pelat magnet dan flensa cukup baik, dan pelat belakang oranye diulir dengan baik dengan kawat penguat, saya menggabungkan keduanya dengan lem. Perawatan perlu dilakukan karena sambungan lem ini harus kedap air, atau tertutup. Saya mengalami kebocoran dua kali pertama, dan itu berantakan, menghabiskan banyak plester, dan lebih banyak tekanan daripada yang Anda butuhkan. Saya akan merekomendasikan menyimpan beberapa paku payung biru atau permen karet lainnya seperti perekat non permanen di sekitar untuk menambal kebocoran dengan cepat. Setelah bagian-bagiannya disambung, isi dengan bahan penguat pilihan Anda. Saya menggunakan plester keras, dimodifikasi dengan lem PVA. Plester seharusnya mencapai tekanan 10.000 psi, tetapi tidak terlalu tegang (dengan demikian kawat). Saya ingin mencoba epoksi dengan kaca cincang, dan cabosil, atau beton dan campuran.

Hal yang berguna tentang plester, adalah bahwa setelah itu menendang Anda memiliki sedikit waktu di mana itu keras, tetapi rapuh dan kebocoran atau gumpalan dapat dengan mudah tergores atau terlempar.

Dalam desain ini, ada dua pelat magnet. Satu memiliki bantalan, unit penyelarasan blok bantal standar 1 . Saya menekan milik saya ke dalam susunan magnet sejak awal. Untuk aplikasi yang telah saya rancang, bantalan kedua akan ditempatkan di turbin di atas alternator, jadi saya hanya menggunakan satu bantalan pelurus sendiri. Ini sedikit menyusahkan pada akhirnya. Bagian-bagian ini juga dapat dirakit dengan masing-masing pelat magnet memiliki bantalan, jika kabel keluaran dari stator diarahkan secara internal melalui poros yang dipasang. Ini akan memungkinkan baling-baling kontra berputar untuk dipasang ke poros/tabung umum yang tidak berputar.

Langkah 3: Membuat Stator

Sesuai dengan tema saya untuk mencoba menjelaskan apa yang telah saya lakukan, dan mengapa itu tampak seperti ide yang bagus pada saat itu, stator akan membutuhkan lebih banyak ruang.

Dalam PMA, umumnya belitan stasioner, sedangkan rakitan magnet berputar. Ini tidak selalu terjadi, tetapi hampir selalu. Dalam rakitan fluks aksial, dengan pemahaman tentang "aturan tangan kanan" yang mendasar, dipahami bahwa setiap konduktor yang menghadapi medan magnet yang berputar, akan memiliki arus dan tegangan yang dihasilkan di antara ujung-ujung kawat, dengan jumlah arus yang berguna menjadi proporsional. ke arah lapangan. Jika medan bergerak sejajar dengan kawat (misalnya, dalam lingkaran di sekitar sumbu rotasi), tidak ada arus yang berguna yang akan dihasilkan, tetapi arus eddy yang signifikan akan dihasilkan, melawan pergerakan magnet. Jika kawat berjalan tegak lurus, maka output tegangan dan arus tertinggi akan tercapai.

Generalisasi lain adalah bahwa ruang di dalam stator, yang dilalui fluks magnet saat berputar, untuk keluaran watt maksimum, harus diisi dengan tembaga sebanyak mungkin, semuanya diletakkan secara radial, mungkin. Ini adalah masalah untuk sistem fluks aksial berdiameter kecil, karena dalam kasus ini, area yang tersedia untuk tembaga di dekat poros adalah sebagian kecil dari area di tepi luar. Dimungkinkan untuk mendapatkan tembaga 100% di area paling dalam yang ditemui oleh medan magnet, tetapi dalam geometri ini yang hanya membuat Anda mungkin 50% di tepi luar. Ini adalah salah satu alasan terkuat untuk menjauhi desain fluks aksial yang terlalu kecil.

Seperti yang telah saya katakan sebelumnya, instruksi ini bukan tentang bagaimana saya akan melakukannya lagi, lebih untuk menunjuk ke beberapa arah yang tampaknya menjanjikan, dan memamerkan beberapa lubang yang bisa dicapai di jalan ini.

Dalam mendesain stator saya ingin membuatnya sefleksibel mungkin dalam hal output volt per rpm, dan saya ingin itu menjadi 3fase. Untuk efisiensi maksimum, dengan meminimalkan arus eddy yang dihasilkan, setiap "kaki" (setiap sisi kumparan harus dianggap sebagai "kaki") hanya boleh bertemu satu magnet pada satu waktu. Jika magnet berdekatan, atau bersentuhan seperti yang terjadi pada banyak motor rc keluaran tinggi, selama "kaki" melewati pembalikan fluks magnet, arus eddy yang signifikan akan dikembangkan. Dalam aplikasi motor, ini tidak terlalu menjadi masalah, karena koil diberi energi oleh pengontrol saat berada di lokasi yang tepat.

Saya mengukur susunan magnet dengan mempertimbangkan konsep-konsep ini. Delapan magnet dalam susunan masing-masing berukuran 1 ", dan jarak di antara keduanya adalah 1/2". Ini berarti bahwa segmen magnet memiliki panjang 1,5", dan memiliki ruang untuk 3 x 1/2" "kaki". Setiap "kaki" adalah fase, jadi pada titik mana pun, satu kaki melihat fluks netral, sementara dua lainnya melihat fluks naik dan fluks menurun. Output 3 fase yang sempurna, meskipun dengan memberikan titik netral sebanyak ini ruang (untuk meminimalkan arus eddy), dan menggunakan magnet persegi (atau berbentuk pai), fluks hampir mencapai puncaknya sejak awal, tetap tinggi, kemudian turun ke nol dengan cepat. Jenis keluaran ini menurut saya disebut trapesium, dan bisa jadi sulit untuk beberapa pengontrol yang saya mengerti. Magnet bulat 1" dalam peralatan yang sama akan menghasilkan lebih banyak gelombang sinus sejati.

Umumnya alternator yang dibangun di rumah ini telah dibangun menggunakan "kumparan", bundel kawat berbentuk donat, di mana setiap sisi donat adalah "kaki" dan jumlah gulungan dapat dilampirkan bersama, secara seri atau paralel. Donat disusun dalam lingkaran, dengan pusatnya sejajar dengan pusat jalur magnet. Ini berfungsi, tetapi ada beberapa masalah. Salah satu masalah adalah karena konduktor tidak radial, banyak konduktor tidak lewat pada 90 derajat ke medan magnet, sehingga arus eddy dihasilkan, yang muncul sebagai panas di koil, dan resistensi terhadap rotasi di array magnet.. Masalah lainnya adalah karena konduktornya tidak radial, mereka tidak bisa menyatu dengan baik. Output berbanding lurus dengan jumlah kabel yang dapat Anda muat di ruang ini, sehingga output dikurangi dengan "kaki" non radial. Meskipun mungkin dan kadang-kadang dilakukan dalam desain komersial, untuk melilitkan koil dengan kaki radial, yang disambungkan ke atas dan bawah, membutuhkan belitan ujung 2x lebih banyak daripada belitan serpentine di mana bagian atas satu kaki disambungkan ke bagian atas. kaki berikutnya yang sesuai, dan kemudian bagian bawah kaki itu disambungkan ke kaki berikutnya yang sesuai, dan seterusnya.

Faktor besar lainnya pada alternator fluks aksial jenis ini (magnet yang berputar di atas dan di bawah stator), adalah celah di antara pelat. Ini adalah hubungan hukum kubus, saat Anda mengurangi jarak antara pelat sebesar 1/2, kerapatan fluks magnet meningkat 8x. Semakin tipis Anda dapat membuat stator Anda, semakin baik!

Dengan pemikiran ini saya membuat jig berliku 4 lobed, menyiapkan sistem untuk mengukur sekitar 50 kaki untaian kawat, dan membungkus jig 6 kali, membuat bundel kawat berdiameter sekitar 6mm. Ini saya pasang ke cincin jarak biru, mengikatnya melalui lubang sehingga ujung kawat keluar dari belakang. Ini tidak mudah. Itu sedikit terbantu dengan menempelkan bundelan dengan hati-hati agar tidak longgar, dan dengan meluangkan waktu saya dan menggunakan alat pembentuk kayu yang halus untuk mendorong kabel ke tempatnya. Setelah mereka semua diikat di tempatnya, cincin jarak biru ditempatkan di bak pembentuk hijau muda terbesar, dan dengan bantuan alat pembentuk donat hijau tua, di sisi lain bak hijau muda, ditekan dengan hati-hati dengan wakil bangku. Bak pembentuk ini memiliki alur untuk tempat lilitan kawat pengikat. Ini membutuhkan waktu dan kesabaran saat Anda memutar dengan hati-hati sekitar 1/5 putaran, tekan, putar, dan teruskan. Ini membentuk piringan datar dan tipis, sambil membiarkan gulungan ujungnya menumpuk. Anda mungkin memperhatikan bahwa 4 belitan lobed saya memiliki "kaki" lurus tetapi sambungan dalam dan luar tidak bulat. Ini seharusnya untuk memudahkan mereka menumpuk. Itu tidak berhasil dengan baik. Jika saya melakukannya lagi, saya akan membuat gulungan ujung dalam dan luar mengikuti jalur melingkar.

Setelah membuatnya rata dan tipis, dan ujung-ujungnya dipadatkan, saya melilitkan pita datar di sekitar tepinya untuk memadatkannya, dan satu lagi ke atas, ke bawah dan di sekitar setiap kaki dan kemudian ke yang di sebelahnya juga. Setelah ini selesai, Anda dapat melepas kabel pengikat dan beralih ke bak penekan yang lebih kecil, dan kembali ke wakil dan tekan setipis dan sedatar mungkin. Setelah rata, keluarkan dari press tub. Alih-alih proses rumit waxing dan pelapisan cetakan seperti ini dengan senyawa pelepas, umumnya saya hanya menggunakan beberapa lapis stretch wrap (dari dapur). Letakkan beberapa lapis di bagian bawah cetakan dan letakkan fiberglass di atas stretch wrap. Selanjutnya tambahkan tabung pemasangan stator, yang sesuai dengan bagian atas tabung pembentuk hijau muda, tetapi memiliki lapisan pembungkus peregangan dan fiberglass di antaranya. Kemudian tambahkan gulungan stator kembali ke tempatnya untuk menekan stretch wrap dan fiberglass dan mengunci tabung pemasangan stator ke tempatnya. Kemudian kembali ke wakil dan tekan datar lagi. Setelah pas dengan baik ke dalam bak, dengan stretch wrap dan fiberglass terjepit, kemudian kain fiberglass ditambahkan (dengan lubang di tengah untuk tabung pemasangan stator).

Sekarang sudah siap untuk menuangkan bahan bonding, epoxy, atau resin poliester yang biasa digunakan. Sebelum ini dilakukan, persiapan yang cermat adalah penting karena begitu Anda memulai proses ini, Anda tidak dapat benar-benar berhenti. Saya menggunakan pelat dasar cetak 3D yang saya buat sebelumnya, dengan lubang 1" di tengahnya dan pelat datar di sekelilingnya. Saya menggunakan tabung aluminium 1" 16" agar tabung pemasangan stator bisa muat dan dipegang tegak lurus dengan pelat datar. Tabung pembentuk hijau, belitan stator, dan tabung pemasangan stator digeser ke bawah untuk duduk di pelat datar. Sebelum mencampur epoksi, saya terlebih dahulu menyiapkan 4 buah shrink wrap, dan dengan hati-hati meletakkan potongan ke-5 di atas donat berbentuk hijau tua, sehingga akan memiliki kerutan minimum di wajah terhadap belitan stator. Setelah mencampur epoksi dan menuangkannya di atas kain fiberglass, kemudian saya dengan hati-hati meletakkan stretch wrap di sekitar tabung 1", dan meletakkannya hijau membentuk cincin di atasnya. Saya juga menyiapkan beberapa rotor rem tua, yang memberi bobot, dan duduk dengan baik di atas donat hijau. Setelah ini saya meletakkan panci terbalik di atas rotor rem, dan di atas panci saya menumpuk sekitar 100 pon barang. Saya meninggalkan ini selama 12 jam, dan itu keluar sekitar 4-6mm tebal.

Langkah 4: Pengujian dan Sensor

Ada sejumlah input dan output terukur dari alternator, dan mengukur semuanya sekaligus bukanlah hal yang mudah. Saya sangat beruntung memiliki beberapa alat dari Vernier yang membuat ini lebih mudah. Vernier membuat produk tingkat pendidikan, tidak bersertifikat untuk keperluan industri, tetapi sangat membantu untuk eksperimen seperti saya. Saya menggunakan pencatat data Vernier, dengan berbagai sensor plug and play. Pada proyek ini saya menggunakan probe arus dan tegangan berbasis hall, untuk mengukur output alternator, sensor optik untuk memberikan kecepatan alternator, dan load cell untuk mengukur input torsi. Semua instrumen ini diambil sampelnya sekitar 1000 kali per detik dan direkam ke laptop saya, menggunakan logger Vernier sebagai perangkat passthrough AD. Di laptop saya, perangkat lunak terkait dapat menjalankan perhitungan waktu nyata berdasarkan input, menggabungkan data torsi dan kecepatan untuk memberikan daya poros input waktu nyata dalam Watt, dan data keluaran waktu nyata dalam Watt listrik. Saya belum selesai dengan pengujian ini, dan masukan dari seseorang yang memiliki pemahaman yang lebih baik akan sangat membantu.

Masalah yang saya miliki adalah bahwa alternator ini benar-benar proyek sampingan, jadi saya tidak ingin menghabiskan terlalu banyak waktu untuk itu. Karena itu, saya pikir saya dapat menggunakannya untuk beban yang dapat dikontrol untuk penelitian VAWT saya, tetapi pada akhirnya saya ingin bekerja dengan orang-orang untuk memperbaikinya, sehingga cocok untuk turbin saya.

Ketika saya memulai penelitian VAWT sekitar 15 tahun yang lalu, saya menyadari bahwa menguji VAWT dan penggerak utama lainnya lebih kompleks daripada yang disadari kebanyakan orang.

Masalah utama adalah bahwa energi yang diwakili dalam fluida yang bergerak, adalah eksponensial terhadap laju pergerakannya. Ini berarti bahwa ketika Anda menggandakan kecepatan aliran, energi yang terkandung dalam aliran meningkat 8x (dipotong dadu). Ini adalah masalah, karena alternator lebih linier dan secara umum, jika Anda menggandakan rpm alternator, Anda mendapatkan sekitar 2x watt.

Ketidakcocokan mendasar antara turbin (perangkat pengumpul energi), dan alternator (daya poros menjadi daya listrik yang berguna) membuat sulit untuk memilih alternator untuk turbin angin. Jika Anda memilih kecocokan alternator untuk turbin angin Anda yang akan menghasilkan daya paling besar yang tersedia dari angin 20km/jam, kemungkinan tidak akan berputar hingga 20-25km/jam karena beban pada turbin dari alternator akan terlalu tinggi. Dengan korek api alternator itu, begitu angin berada di atas 20km, turbin tidak hanya akan menangkap sebagian kecil dari energi yang tersedia dalam kecepatan angin yang lebih tinggi, turbin dapat melaju terlalu cepat, dan rusak karena beban yang diberikan oleh alternator tidak tinggi. cukup.

Dalam dekade terakhir solusi menjadi lebih ekonomis karena penurunan harga elektronik kontrol. Alih-alih mencoba mencocokkan rentang kecepatan, perancang menghitung kecepatan maksimum yang dimaksudkan untuk dioperasikan oleh perangkat, dan memilih alternator berdasarkan jumlah energi dan kecepatan ideal untuk turbin pada kecepatan itu, atau sedikit di atas. Alternator ini jika dihubungkan ke bebannya, biasanya akan memberikan terlalu banyak torsi pada rentang kecepatan rendah, dan turbin yang kelebihan beban tidak akan menangkap semua energi yang dapat dimilikinya jika diberi beban dengan benar. Untuk membuat beban yang tepat, pengontrol ditambahkan yang untuk sementara memutuskan alternator dari beban listrik, memungkinkan turbin untuk mempercepat kecepatan yang tepat, dan alternator dan beban dihubungkan kembali. Ini disebut MPPT (Pelacakan Titik Multi Daya). Pengontrol diprogram sedemikian rupa sehingga ketika kecepatan turbin berubah (atau tegangan alternator naik), alternator dihubungkan atau diputuskan, seribu kali per detik atau lebih, untuk mencocokkan beban yang diprogram untuk kecepatan atau tegangan itu.

Direkomendasikan:

3d Printed Endgame Arc Reactor (Film Akurat dan Dapat Dipakai): 7 Langkah (dengan Gambar)

3d Printed Endgame Arc Reactor (Film Akurat dan Dapat Dipakai): Tutorial Youtube lengkap: Saya tidak dapat menemukan file 3d akurat film untuk reaktor busur Mark 50/perumahan untuk nanopartikel jadi saya dan teman saya memasak beberapa yang manis. Butuh banyak penyesuaian untuk membuat hal itu terlihat akurat dan mengagumkan

8 Kontrol Relay Dengan NodeMCU dan Penerima IR Menggunakan WiFi dan IR Remote dan Aplikasi Android: 5 Langkah (dengan Gambar)

8 Kontrol Relay Dengan NodeMCU dan Penerima IR Menggunakan WiFi dan IR Remote dan Aplikasi Android: Mengontrol 8 sakelar relai menggunakan nodemcu dan penerima ir melalui wifi dan ir remote dan aplikasi android.Remote ir bekerja terlepas dari koneksi wifi.INI VERSI TERBARU KLIK DI SINI

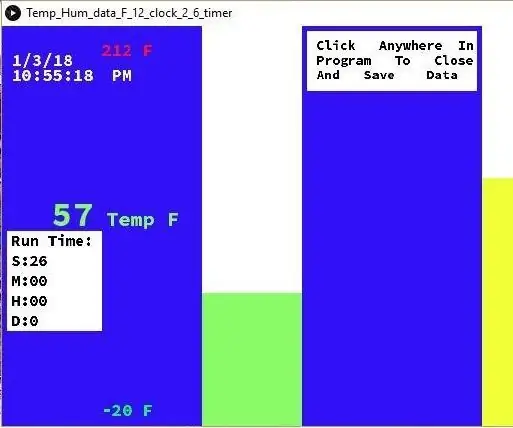

Tampilan Suhu dan Kelembaban dan Pengumpulan Data Dengan Arduino dan Pemrosesan: 13 Langkah (dengan Gambar)

Tampilan Suhu dan Kelembaban dan Pengumpulan Data Dengan Arduino dan Pemrosesan: Pendahuluan: Ini adalah Proyek yang menggunakan papan Arduino, Sensor (DHT11), komputer Windows dan program Pemrosesan (dapat diunduh gratis) untuk menampilkan data Suhu, Kelembaban dalam format digital dan bentuk grafik batang, menampilkan waktu dan tanggal dan menjalankan hitungan waktu

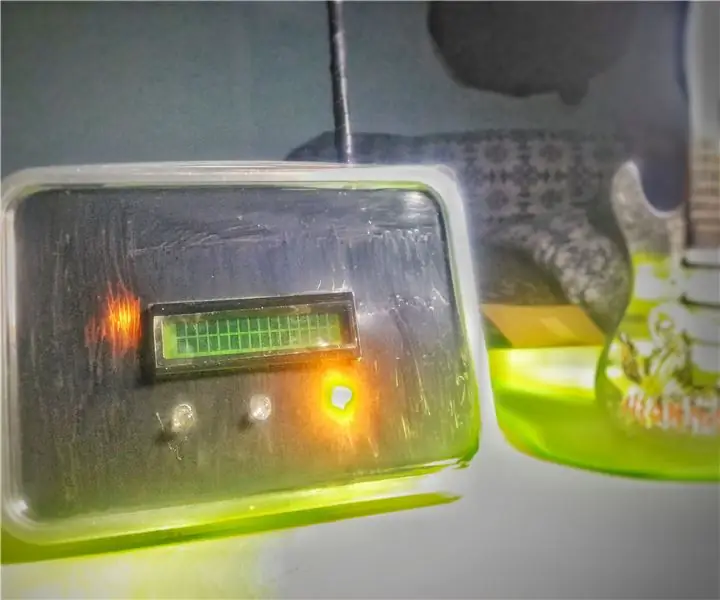

SENSOR SUHU DENGAN LCD DAN LED (Membuat Sensor Suhu Dengan LCD dan LED): 6 Langkah (Dengan Gambar)

SENSOR SUHU DENGAN LCD DAN LED (Membuat Sensor Suhu Dengan LCD dan LED): hai, saya Devi Rivaldi mahasiswa UNIVERSITAS NUSA PUTRA dari Indonesia, di sini saya akan berbagi cara membuat sensor suhu menggunakan Arduino dengan Output ke LCD dan LED. Ini adalah pembaca suhu dengan desain saya sendiri, dengan sensor ini dan

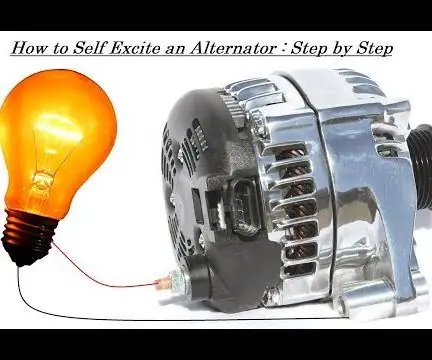

Self Excite Alternator Tanpa Generator DC, Capacitor Bank atau Baterai: 5 Langkah (dengan Gambar)

Self Excite Alternator Tanpa Generator DC, Capacitor Bank atau Baterai: Hai! Instruksi ini adalah untuk mengubah alternator yang bersemangat medan menjadi yang tereksitasi sendiri. Keuntungan dari trik ini adalah Anda tidak perlu memberi daya pada medan ini alternator dengan baterai 12 volt tetapi akan menyala sendiri sehingga Anda